某制造企业工业视觉缺陷检测系统

项目背景与挑战

该制造企业在产品生产线上依赖人工进行外观缺陷检测,存在效率低下、漏检率高、检测标准难以统一等问题。随着产能的扩大和产品精度的提高,传统质检方式已成为制约生产效率和质量提升的瓶颈。

- 人工检测易受疲劳影响,导致检测精度波动大。

- 生产线速度快,人工难以对细微缺陷进行实时、准确判断。

- 缺陷种类多样,需要建立统一、客观的检测标准。

佳纳科技解决方案

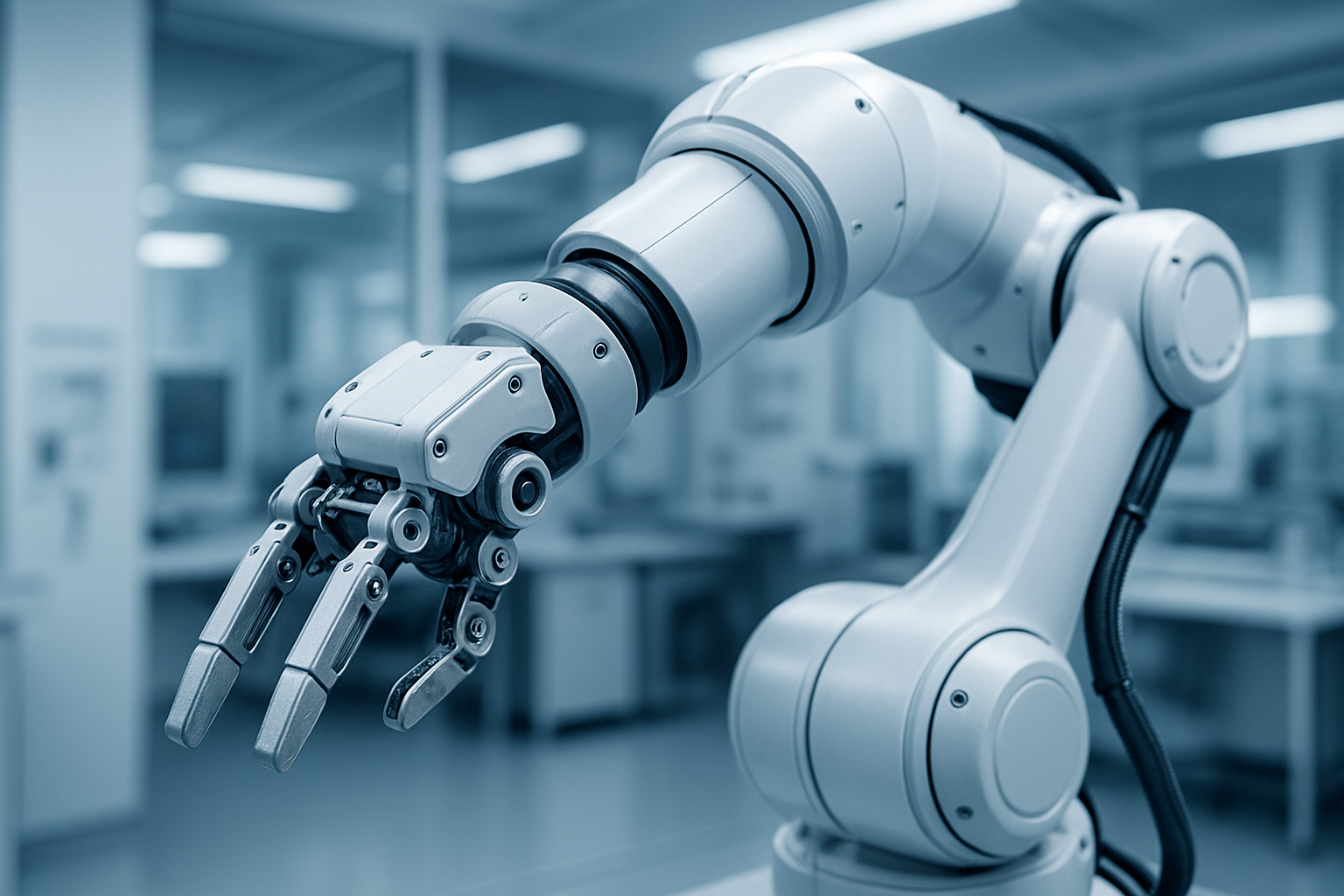

佳纳科技为其设计并部署了基于计算机视觉和深度学习的工业缺陷检测系统,实现了对产品外观缺陷的自动化、高精度检测。

核心实施内容:

- 高速图像采集系统: 部署高分辨率工业相机和光源系统,在生产线上实时采集产品图像。

- 深度学习模型训练: 针对企业历史缺陷数据,训练定制化的深度学习模型(如YOLO、Mask R-CNN),用于识别划痕、污点、气泡等各类缺陷。

- 边缘计算部署: 将训练好的模型部署到生产线旁的边缘计算设备上,实现毫秒级的实时推理和缺陷报警。

- 数据追溯与分析平台: 记录所有检测数据,生成缺陷分布图和质量报告,帮助工程师分析缺陷成因,优化生产工艺。

项目成果与价值

该系统的成功应用,显著提升了企业的质检效率和产品质量稳定性。

- 质检效率提升80%: 实现全自动化检测,检测速度远超人工,满足高速生产线需求。

- 检测准确率达99.5%: 远高于人工检测的平均水平,有效降低了漏检率和误判率。

- 生产成本降低: 减少了对人工质检的依赖,降低了人力成本和因质量问题导致的返工成本。

- 数据驱动质量管理: 积累了宝贵的缺陷数据,为企业实现更深层次的智能制造奠定了基础。